随着国家对节能环保的重视和各行各业对生产效率的要求进一步提高,制造业的转型升级正不断推进,激光电弧复合焊这一新技术因其具备效率更高、质量更好、成本更低、应用场景更为丰富等特点,将逐步取代传统焊接方式,并越来越广泛地应用于各领域。天然气保供一直是人们热议的话题,而管道输送是目前输送天然气比较常见的方式。由于能源结构不断向低碳转型,天然气在我国一次能源消费结构中的地位愈发重要。长输管道也正不断朝着高钢级、高压力、大口径、大厚壁方向发展。因此,行业内转型升级--以提高材质的焊接效率和焊接质量来适应其高速发展。

「 LASER-ARC HYBRID 」

激光电弧复合焊的优势及应用场景

激光电弧复合焊是结合了激光焊和电弧焊两种工艺方式的新型焊接方法,两种热源同时作用于板材,激光可以提高电弧的稳定性,电弧可以吸引光致等离子体促进材料对激光的吸收,集结了激光焊与电弧焊的优点,尤其适用于焊接厚板,能发挥出 1+1>2 的效果。与单电弧和单激光焊对比,激光电弧复合焊的优势明显,主要体现在以下几个方面:

01 焊接效率更高

传统弧焊的速度多被限制于 0.6m/min 左右,且单层熔深一般在 3mm;激光电弧复合焊速度可达1.8m/min,目前实验室条件可以做到 20mm 板材单面焊双面成型,板材越厚,效率优势越明显。

02 焊接质量更好

相对于电弧焊,复合焊热影响区更小,可减少材料的变形,也相对更为智能化,焊接质量可控;相比于单激光焊接,复合焊桥接能力更好,对间隙容忍度较高。

03 运营成本更低

激光电弧复合焊具有更大的熔深,可减少焊材消耗;相对弧焊,前期设备投入相对较高,但后期人力成本、运营成本可大幅下降。

04 材料适应性更强

复合焊可焊接多种材料,且焊缝成型美观。

也因激光电弧复合焊具备的这些优势,它可适用于各种焊接场景:船舶制造、工程机械及桥梁、汽车行业、轨道交通、石油管道。

「 LASER-ARC HYBRID 」

激光电弧复合焊在石油管道行业上的应用

管道焊接技术作为长输管道工程的关键技术,直接关系到工程的质量、效率以及管线运行期间的安全可靠性和经济效益。在石油管道行业,目前在用的管道全位置轨道小车自动焊技术,因受焊接速度和单层焊接厚度的制约,在保证焊接质量的前提下,焊接能力提升已达极限。而激光电弧复合焊具有焊接速度快、穿透能力强、质量好等特点,可以打破传统工艺的限制,从而提高焊接效率和质量。

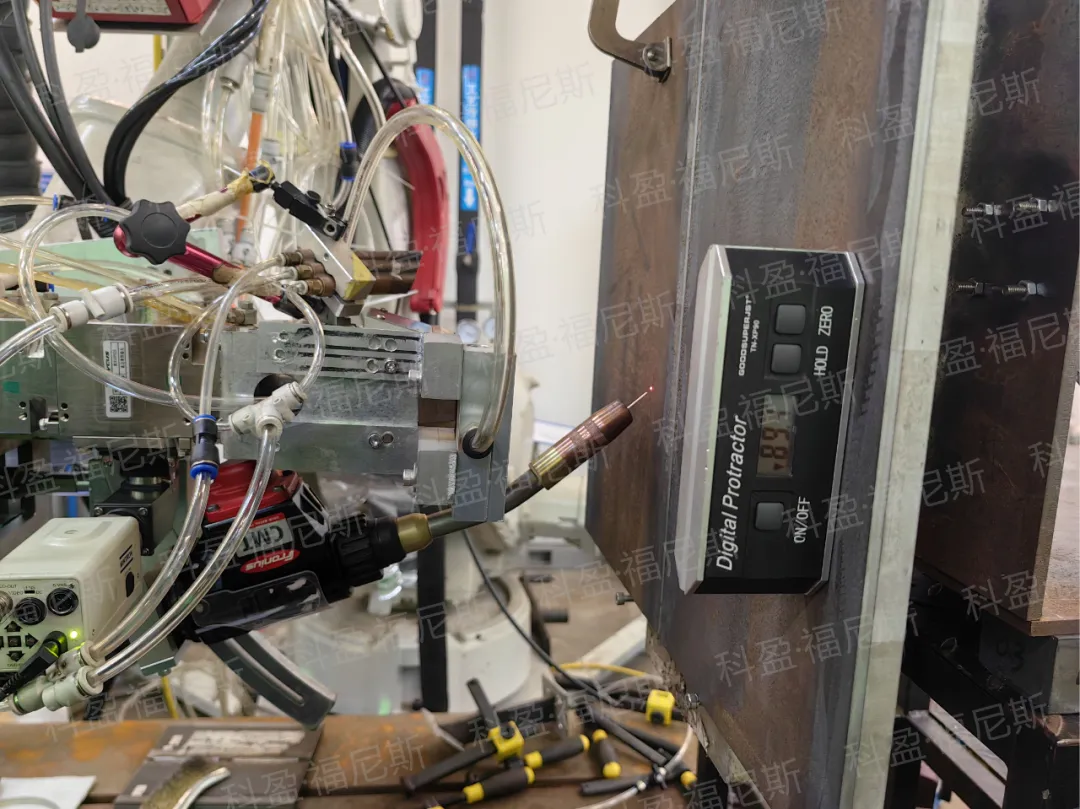

科盈·福尼斯采用了 Fronius TPS/i 智能化焊接平台和锐科高功率 RFL-C20000 连续激光器组合而成的激光电弧复合焊系统,助力激光电弧复合焊在管道工程上的应用。

TPS/i 智能化焊接平台

RFL-C20000 连续激光器

本次项目试验的焊接材料是管道专用钢材--X80,尺寸为 260mm × 450mm × 18.4mm。

焊前板材进行了独特的坡口设计加工,钝边高度 10mm-14mm,在保证焊接质量的同时减少正面填充量。通过模拟板材在不同角度的位置姿态,调整相应的焊接工艺参数,从焊接效果来看,各个角度均获得了良好的焊缝成型。

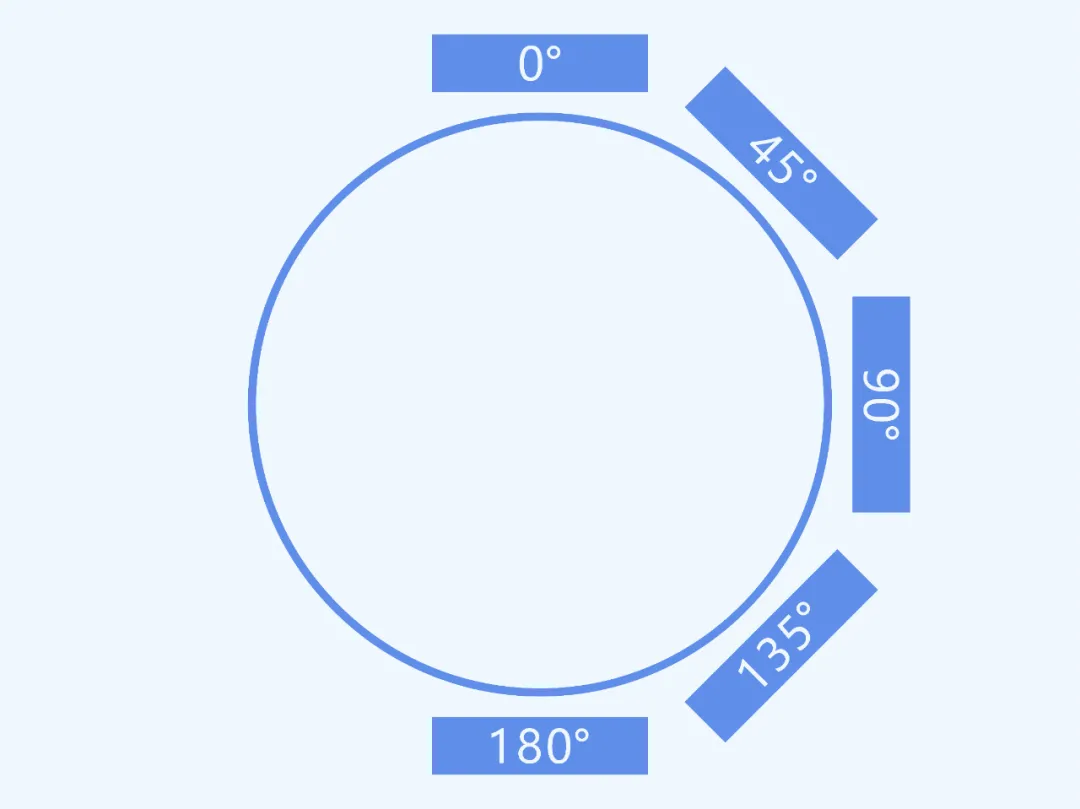

☟ 焊接角度 ☟

全位置焊

90° 立焊

135° 立焊

☟ 焊缝成型 ☟

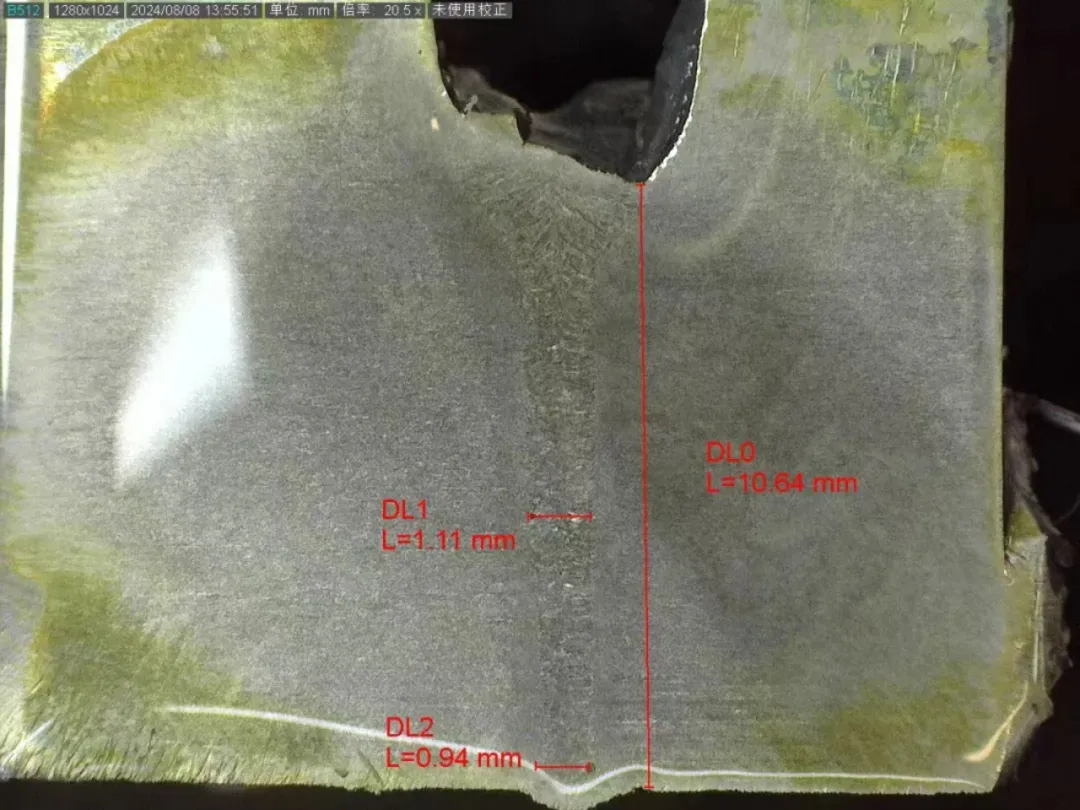

打底焊缝

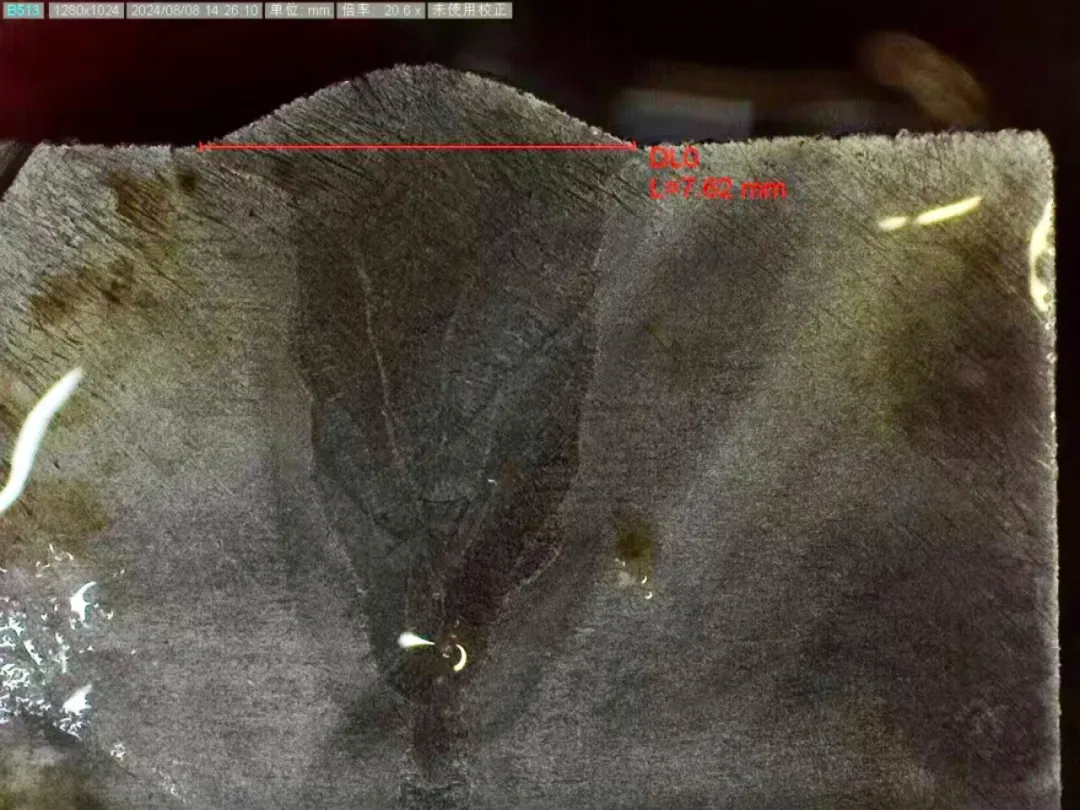

正面焊缝

反面焊缝

☟ 金相检测和射线检测 ☟

打底金相检测

正面金相检测

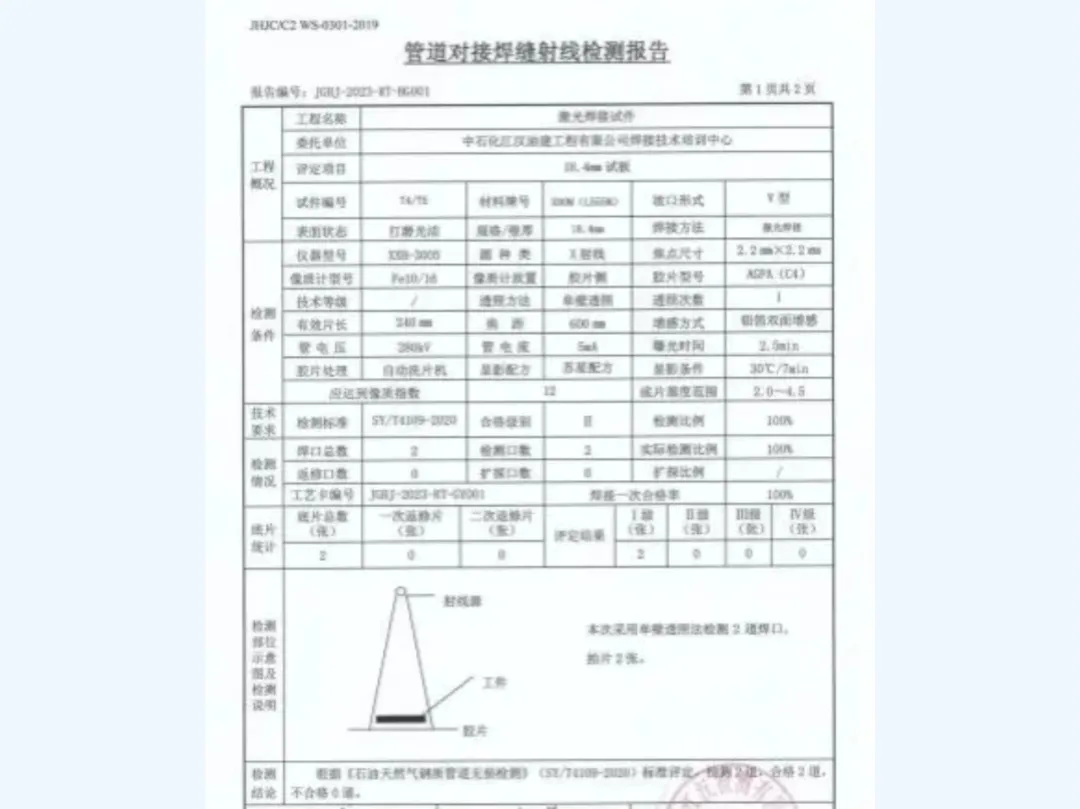

射线检测

从焊接效率来看,通过合理调配参数,焊接质量基本满足行业要求,按照 450mm 长焊缝计算,复合焊的效率最高可达传统焊接效率的 9 倍以上,优势非常明显。

本案例主要描述了激光电弧复合焊在管道工程应用中尤其是管线钢焊方面一些探索性的研究和应用,在一定程度上为行业应用提供了参考。科盈·福尼斯一直致力于焊接整体解决方案的研发与设计,为客户提供的富有价值的产品、工艺和解决方案,助力产业高质量发展,为客户创造可持续的竞争优势。

· END ·